塑料材质怎么制成的

塑料在我们的日常生活中无处不在,但你是否了解它的神秘起源呢?塑料的主要原料来源是石油和天然气。

通过石油化工过程,石油和天然气中的大分子被分解为小分子单体。

石油的综合利用是改变石油中分子,使断裂为小分子,然后人们将这些小分子按需要组合加工制成各种产品,其中就包括塑料。

石油分子裂解成含二个、三个、四个碳原子等的小分子,如乙烯、丙烯、苯和甲苯等,这些小分子就是制造塑料的基础材料 —— 单体。

塑料的制造过程可以分为以下几个步骤:

首先是原料提取,塑料的主要原料是石油和天然气,通过石油化工过程分解为较小的分子,这些小分子称为单体。

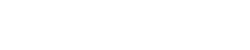

然后是聚合反应,将单体分子通过加热和催化剂的作用,使它们相互连接,形成长链的大分子,这些大分子链构成了塑料的基本结构。

聚合反应可以是加成聚合或缩合聚合,根据所需塑料的类型而定。

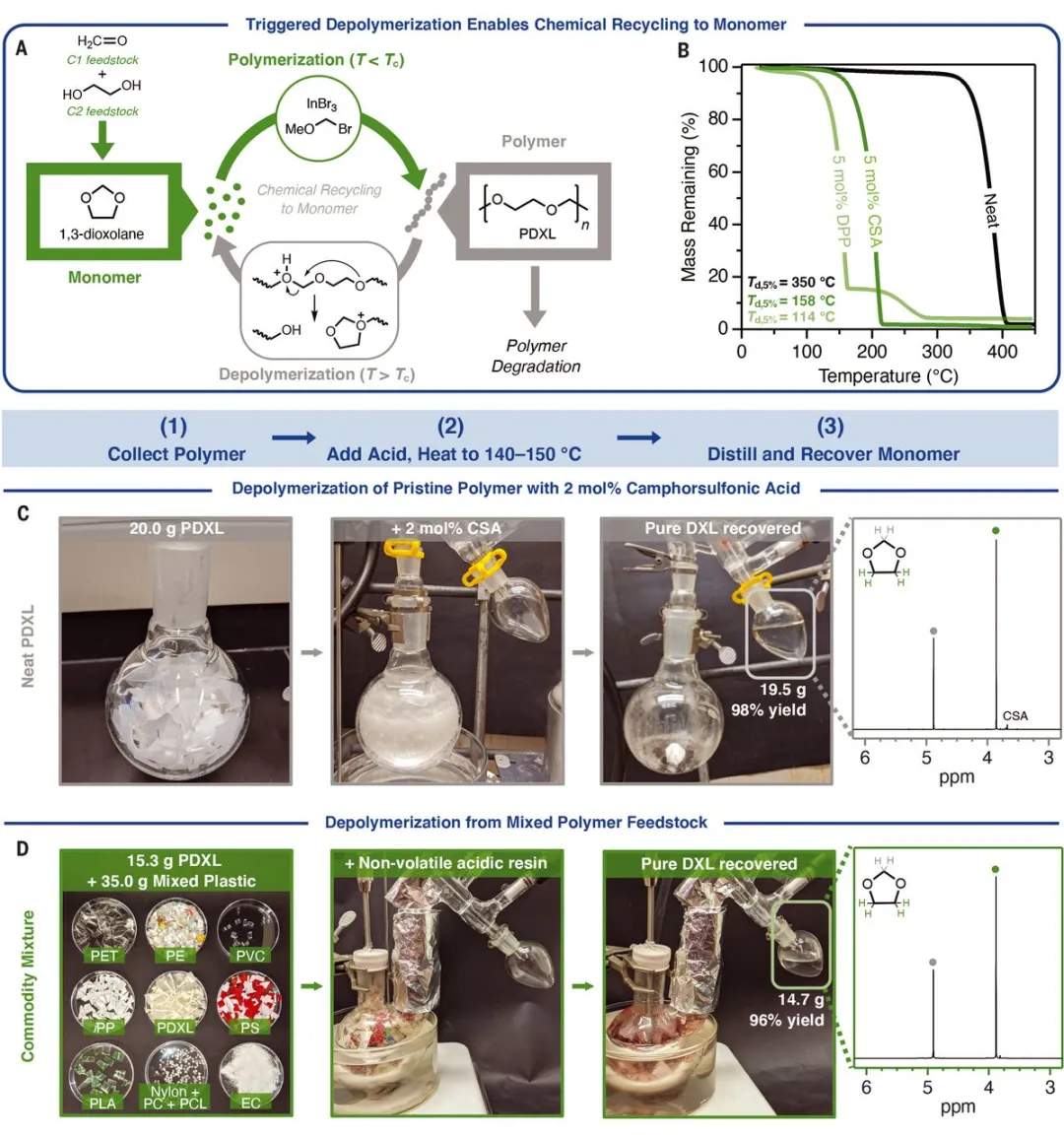

接着是成型加工,生成的聚合物需经过成型加工,才能变成我们日常使用的塑料制品。

成型加工方法有很多种,主要包括注塑成型、挤出成型、吹塑成型和压延成型等。

最后是后处理,成型后的塑料制品还需进行一系列后处理,以提高其性能和美观度,包括热处理、表面处理、切割和组装等。

塑料的成分主要包括合成树脂和其他添加剂。

合成树脂是塑料的最主要成分,其在塑料中的含量一般在 40%~100%。

为了改进塑料的性能,还需要在聚合物中添加各种辅助材料,如填料、增塑剂、润滑剂、稳定剂、着色剂等。

二、神奇的聚合反应

三、多样的成型工艺

(一)注塑成型

注塑成型是一种常见的工业产品生产造型方法,如同把橡皮泥放入盒子,通过合模加压再开模得到制品,适用于橡胶和塑料注塑。

其过程为:

首先合模,闭合模具形成模具空腔;

接着填充,塑料熔融施压注入模具,直至填充模具型腔 95%;

然后保压,持续施压,压实熔融原料,使工件结构紧密;

之后冷却,冷却模具和工件,冷却流程时间占据总加工流程时间的 70% 左右;

最后冷却脱模,打开模具用顶杆或脱模板顶出工件。

注塑成型工艺可控、成型速度快、大批量生产成本低,主要应用于家电外壳、汽车内外饰、玩具、电动工具、医疗产品等批量化生产中。

(二)吹塑成型

吹塑成型是一种发展迅速的塑料加工方法。

热塑性树脂经挤出或注射成型得到管状塑料型坯,趁热或加热软化后,通入压缩空气紧贴模具内壁,冷却得到中空制品。

吹塑成型有两种方式:

薄膜吹塑和中空吹塑。

中空吹塑的型胚制造方式又分为三种:挤出吹塑(EBM),注射吹塑(IBM)和注射拉伸吹塑(ISBM)。不同工艺适用于不同产品。

吹塑成型设备便宜,适应性好,工件性能好、成本低,适用于生产厚度较小的工件,主要应用于中空容器、塑料袋等。

(三)吸塑成型

吸塑是将平展塑料硬片材加热变软后,采用真空吸附于模具表面,冷却成型的工艺。

其过程为:

首先加热,加热软化片材,将其固定在模具上;

接着抽气,制造真空环境,让软化的塑料贴合模具内壁;

最后冷却吹出,冷却工件,通入压缩空气脱模。

吸塑成型节省材料,成本低,适用于自动化包装,主要应用于电子产品、食品包装、日用品、汽车内饰、文具等。

(四)模压成型

模压成型又称压制成型或压缩成型,是先将粉状、粒状或纤维状塑料放入成型温度下的模具型腔,闭模加压使其成型并固化的作业。

模压成型可用于热固性和热塑性塑料及橡胶材料。

热固性塑料模压成型的工艺过程包括加料、预压、排气、固化和脱模等。

首先检查模具并清理干净,适当喷涂脱模剂后向模具型腔加入物料,尽可能放在模具型腔的中间,流动阻力大的部位应多放一些料。

加料完后模具闭合预压,使树脂充满整个型腔。然后通过适当的卸压松模排除气体,该过程可和预压配合进行。

接着在一定的合模压力和模具温度下保持一段时间,达到一定的交联程度,使物料固化。

最后固化后让制品和模具分离,脱模速度不能过快也不能过慢。

(五)压延成型

压延成型是将熔融塑化的热塑性塑料通过平行异向旋转辊筒间隙,挤压延展、拉伸成为具有一定规格尺寸和质量要求的连续片状制品的方法。

其工艺流程大致如下:首先按照配方的要求精确称量原料并将其放入高速加热混合机中,通过搅拌混合后,再转移到冷混合机中以实现冷却散热。

混合均匀的物料可以使用多种设备如密炼机、双辊开炼机和挤出机等进行塑化。

塑化完成后,物料会通过输送带均匀地供给压延机。

进入压延机的塑化物料先经过金属检测器,随后在第一道辊隙处被压制成料片。

随着物料继续穿过第二道和第三道辊隙,其厚度逐渐变得均匀且薄。

(六)CNC 成型

装有程序控制系统的计算机数字控制机床(CNC)可以加工塑料零件。

该控制系统能够逻辑处理程序指令,使机床动作并加工零件。

(七)3D 打印成型

3D 打印是以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印构造物体的技术。

在塑料制造中,3D 打印通常是采用数字技术材料打印机来实现的。

常在模具制造、工业设计等领域被用于制造模型,后逐渐用于一些产品的直接制造,已经有使用这种技术打印而成的零部件。

(八)挤出成型

挤出成型是物料通过挤出机料筒和螺杆间的作用,受热塑化并被螺杆向前推送,连续通过机头制成各种截面制品或半制品的一种加工方法。

挤出成型的工程师利用转动的螺杆,把熔融后的原料从具有一定截面造型的机头挤出。

然后使用定型器稳定造型,再通过冷却机构,让其造型冷却定型,然后成为所需的产品。

(九)发泡成型

发泡成型是在发泡材料中加入发泡剂,使塑料产生微孔结构的过程。

几乎所有的热固性和热塑性塑料都能制成泡沫塑料,发泡成型已成为塑料加工的重要领域。

例如制作馒头时添加小苏打,面团在加热过程中小苏打会分解产生 CO₂,使面团膨胀变大。

塑料发泡除了化学发泡之外,还可以通过设备直接向熔体中注入气体实现。

四、丰富的塑料制品

五、塑料的成分与分类

- 增塑剂:可增加塑料的可塑性和柔软性,降低脆性,使塑料易于加工成型。常用的增塑剂有邻苯二甲酸酯类等。

- 润滑剂:能降低塑料粒子之间以及塑料与加工设备金属表面的摩擦,改善塑料熔体流动性。常用的润滑剂有硬脂酸及其盐类等。

- 稳定剂:主要是指保持高聚物塑料稳定,防止其分解、老化的试剂。常用的有硬脂酸盐、环氧树脂等。

- 着色剂:可使塑料具有各种鲜艳、美观的颜色。常用有机染料和无机颜料作为着色剂。

- 填料:能提高塑料的强度和耐热性能,并降低成本。常用的填料有粘土、硅酸盐、滑石、碳酸盐等。

- 特点:产量大、用途广、价格低、性能普通,一般只能作为非结构材料使用,约占塑料总产量的 75% 以上。

- 常见品种:主要有聚乙烯、聚丙烯、聚氯乙烯、酚醛塑料和氨基塑料等。

- 聚乙烯:不透明或半透明、质轻的结晶性塑料,具有优良的耐低温性能,电绝缘性、化学稳定性好,能耐大多数酸碱的侵蚀,但不耐热。适宜采用注塑、吹塑、挤塑等方法加工。根据密度不同可分为低密度聚乙烯(LDPE)、高密度聚乙烯(HDPE)、线性低密度聚乙烯(LLDPE)。

- 聚丙烯:由丙烯聚合而得的热塑性塑料,通常为无色、半透明固体,无臭无毒,是最轻的通用塑料。具有在水中耐蒸煮的特性,耐腐蚀,强度、刚性和透明性都比聚乙烯好,但耐低温冲击性差,易老化。

- 聚氯乙烯:由氯乙烯聚合而得的塑料,通过加入增塑剂,其硬度可大幅度改变。制成的硬制品以至软制品都有广泛的用途。

- 聚苯乙烯:通用的聚苯乙烯是苯乙烯的聚合物,外观透明,但有发脆的缺点。可通过加入聚丁二烯制成耐冲击性聚苯乙烯(HTPS)。

- ABS:ABS 树脂是丙烯腈、丁二烯和苯乙烯三种单体共同聚合的产物,简称 ABS 三元共聚物。具有强度高、韧性好、易于加工成型等特点,可用于注塑和挤压加工。

- 特点:可以作为工程结构材料,力学性能优良,能在较广温度范围内承受机械应力和较为苛刻的化学及物理环境中使用。

- 常见品种:聚酰胺、聚碳酸酯、聚甲醛、聚酯、聚苯醚、聚砜等,它们都是热塑性塑料。

- 聚酰氨(PA):又称尼龙,包括尼龙 6、尼龙 66、尼龙 11、尼龙 12、芳香族尼龙等品种。是乳白色、半透明的结晶性塑料,具有耐热性、耐磨性,耐油性。但有吸水性,其机械性质随吸湿程度有很大变化,且制品尺寸也会改变。

- 聚碳酸酯(PC):透明、强度高、具有耐热性的塑料,冲击强度大,抗蠕变性能好,广泛应用于工业领域。

- 聚甲醛(POM):乳白色不透明的塑料,抗磨性、回弹性及耐热性等性能优良,是典型的工程塑料。

- 聚酯:常用的聚酯为聚对苯二甲酸乙二酯(PET),具有耐热性和良好的耐磨性,有一定强度和优良的不透气性。制成的双向拉伸薄膜广泛用于录音带、电影及照相软片等,双向拉伸吹塑制品的瓶子常用作碳酸饮料的容器。

- 聚苯醚:具有优良的机械性能、电绝缘性能和耐热性。

- 聚砜:具有良好的耐热性、耐化学腐蚀性和机械性能。